Как масляные уплотнения NBR поддерживают стабильные характеристики в экстремальных средах двигателей?

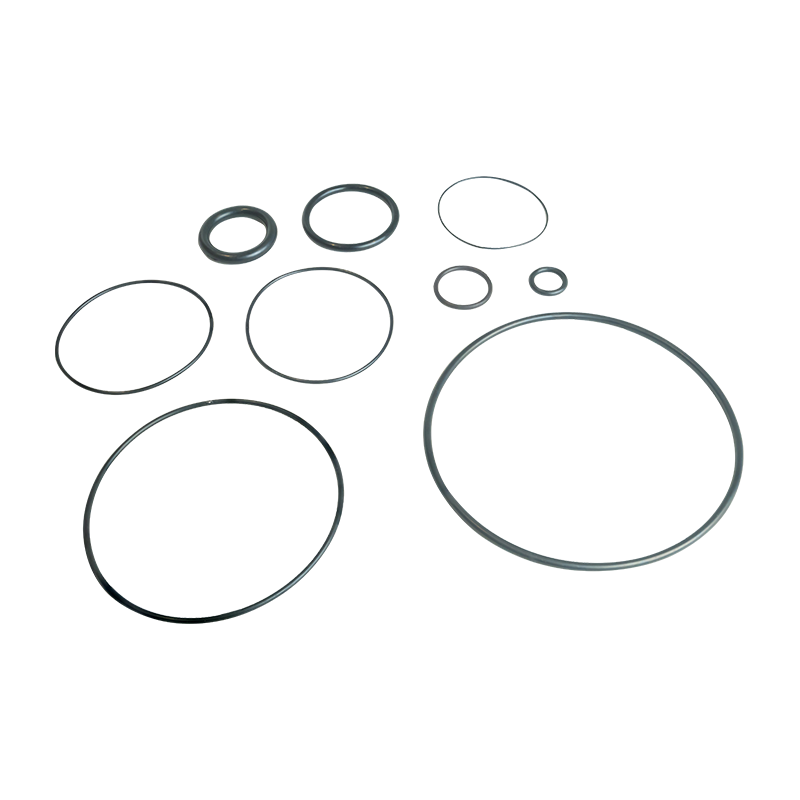

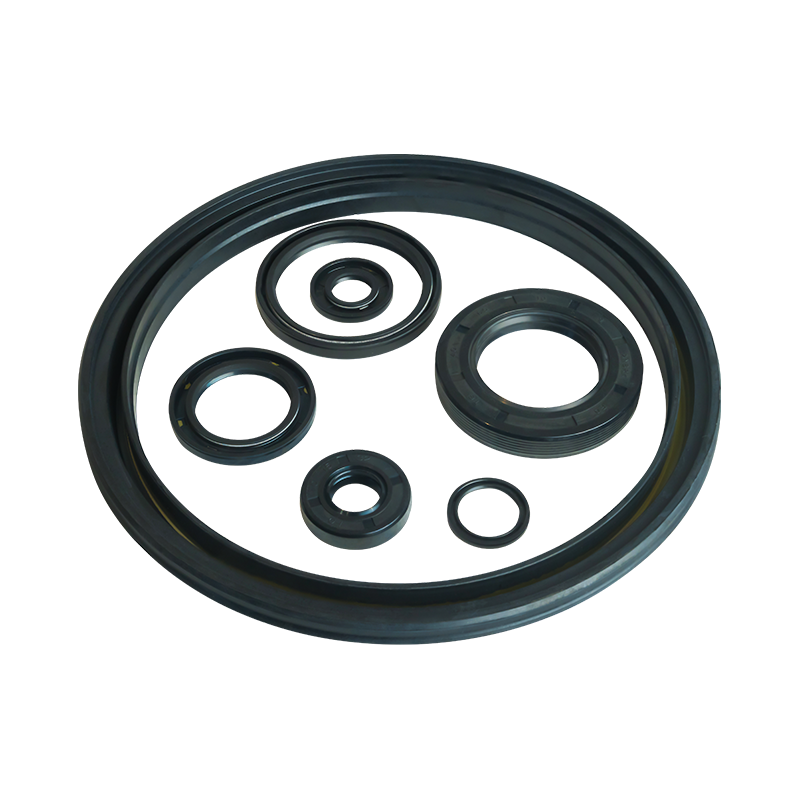

В сложной среде автомобильных систем энергосистемы уплотнения маслом являются ключевыми компонентами для предотвращения утечки смазки, а их стабильность производительности напрямую влияет на надежность и срок службы двигателя. Среди них нитриловые резиновые (NBR) масляные уплотнения стали основным выбором для автомобильных устойчивых аксессуаров из-за их превосходной экологической адаптивности. Особенно в моторном отсеке, который характеризуется высоким температурным, высоким давлением, высоким содержанием масла и резкими динамическими нагрузками, нефтяные уплотнения NBR демонстрируют уникальные преимущества материала и могут поддерживать стабильные характеристики в широком диапазоне температур от -40 ° C до 120 ° C, без сбоев из-за низкотемпературного ограждения или потерь из-за вырубки с высокой температурой. Эта адаптируемость не является случайной, но происходит от точной регуляции материальной науки, которая позволяет нефтяным уплотнениям NBR поддерживать надежные функции герметизации в экстремальных средах.

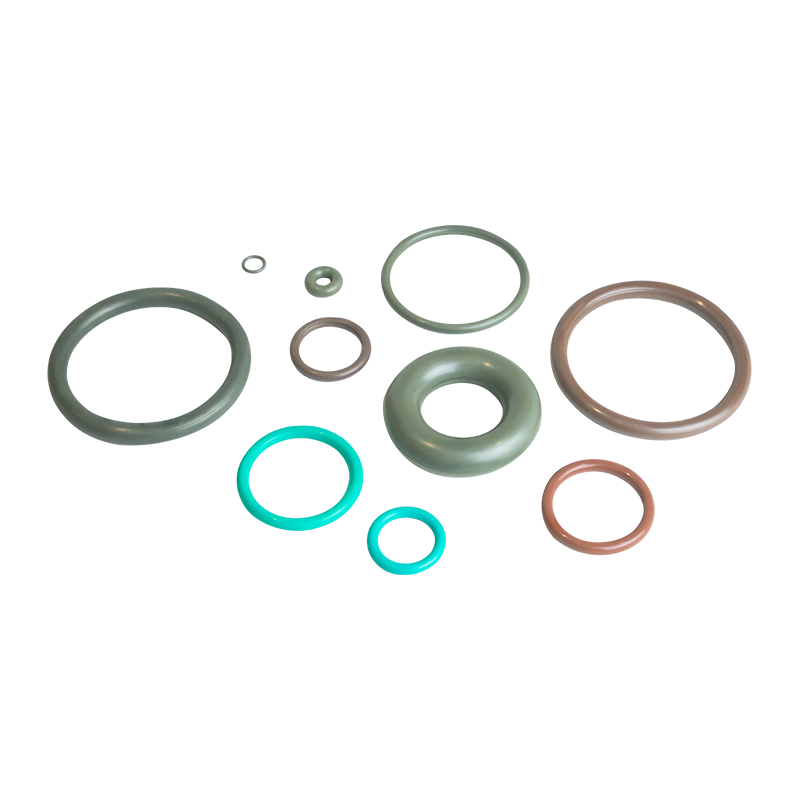

Молекулярная структура резины NBR определяет его сердечные свойства. Регулировка содержания акрилонитрила (ACN) делает его превосходной масляной устойчивостью и может в течение длительного времени противостоять эрозии смазков двигателя, топлива и различных химических среда; В то время как бутадиеновый компонент дает материал хорошую эластичность и способность динамического восстановления, гарантируя, что масляное уплотнение все еще плотно прилегает в условиях высокоскоростного вращения или вибрации вала. Этот баланс не является простым смешиванием материала, но достигается за счет точной оптимизации процесса полимеризации и оптимизации состава. Например, надлежащим образом увеличение доли акрилонитрила может повысить устойчивость к нефти, но если оно будет слишком высоким, это приведет к снижению низкотемпературной эластичности; И наоборот, если доля бутадиена слишком велика, хотя она может улучшить гибкость, это может снизить теплостойкость. Следовательно, формула масляных уплотнений NBR необходимо тщательно пропорционально пропорционально молекулярному уровню, чтобы она могла противостоять эрозии масла и поддерживать стабильные механические свойства в широком диапазоне температур.

Экологические проблемы моторного отсека связаны не только с колебаниями температуры, но и из -за непрерывного механического напряжения, химической коррозии и динамического трения. Широкий диапазон температурного диапазона нефтяных уплотнений NBR обусловлена синергетическим эффектом его материальной системы. В условиях низкой температуры обычная резина может стать хрупкой из -за замораживания молекулярных сегментов, но оптимизированная формула NBR может снизить температуру стеклянного перехода (TG) путем введения специальных пластификаторов и антифизовых агентов, чтобы материал оставался гибким в тяжелых холодных условиях. На высокой температуре NBR резина задерживает процесс старения термического окисления путем оптимизации системы вулканизации и внедряя термостойкие добавки, избегая разрушения уплотнения, вызванного высоким смягчением температуры. Ключом к этой адаптивности температуры является то, что материалы NBR не пассивно выдерживают изменения в окружающей среде, а достигают общего ответа на экстремальные условия посредством динамической регулировки внутренней микроструктуры.

Кроме того, износостойкость NBR Miws Seals тесно связан с их экологической адаптивностью. Во время работы двигателя между губой масляной уплотнения и вращающимся валом образуется динамический график трения. Если твердость материала слишком высока, его легко вызвать износ вала; Если он слишком мягкий, он может потерять эффект герметизации из -за быстрого износа. Резина NBR имеет умеренный коэффициент трения, регулируя систему наполнителя (такую как углеродный черный, кремнезем и т. Д.) И степень вулканизации, которая не только уменьшает износ стержня, но и обеспечивает надежность долгосрочной герметизации. В то же время, в условиях высокой температуры, на поверхности масляного уплотнения образуется стабильная смазочная масляная пленка, что еще больше снижает накопление тепла трения и предотвращение быстрого старения материала из -за локального перегрева. Эта саморегулирующая характеристика позволяет масляному уплотнению NBR поддерживать стабильную границу производительности во время длительной работы двигателя.

Прогресс современных масляных уплотнений NBR отражается не только в оптимизации основных материалов, но и в систематическом улучшении их общей формулы. Например, путем введения технологии нано-выравнивания, износостойкость и температурная стойкость материала могут быть улучшены без ущерба для эластичности; и добавление новых антивозрастных агентов дополнительно продлевает срок службы нефтяного уплотнения в высокой температуре и окислительной среде. Эти технологии не существуют в изоляции, но работают вместе, чтобы сформировать динамический баланс для масляных уплотнений NBR в экстремальных средах-они могут противостоять кратковременным ударам высокой нагрузки и адаптироваться к долгосрочному постепенному старению.

С точки зрения инженерных применений успех нефтяных уплотнений NBR не зависит от того, что вызывает ущерб единой производительности, а связан с их полной стабильностью в сложных условиях труда. Окружающая среда в моторном отсеке является резкой и изменчивой, но нефтяные уплотнения NBR достигают единства устойчивости масла, эластичности, температурной стойкости и устойчивости к износу посредством точной регуляции науки о материалах. Этот баланс делает его незаменимым ключевым компонентом в автомобильной промышленности, а также демонстрирует мудрость разработки материалов в решении проблем в экстремальных средах. В будущем, поскольку технология двигателя будет дополнительно обновлена, нефтяные уплотнения NBR будут продолжать поддерживать свои преимущества производительности в более строгих условиях посредством непрерывной оптимизации формулы и улучшения процессов, обеспечивая твердую гарантию для надежной работы автомобильных систем. .

Будьте в курсе всех наших последних продуктов

- Адрес: № 6 Янша Роуд, промышленный парк Чэнбэй, город Хуэйлун, город Цидун, провинция Цзянсу, Китай

- Телефон: +86-13906283641+86-18934546679

- Факс: +86-0513-83698022

- Электронная почта: [email protected]

English

English русский

русский 中文简体

中文简体